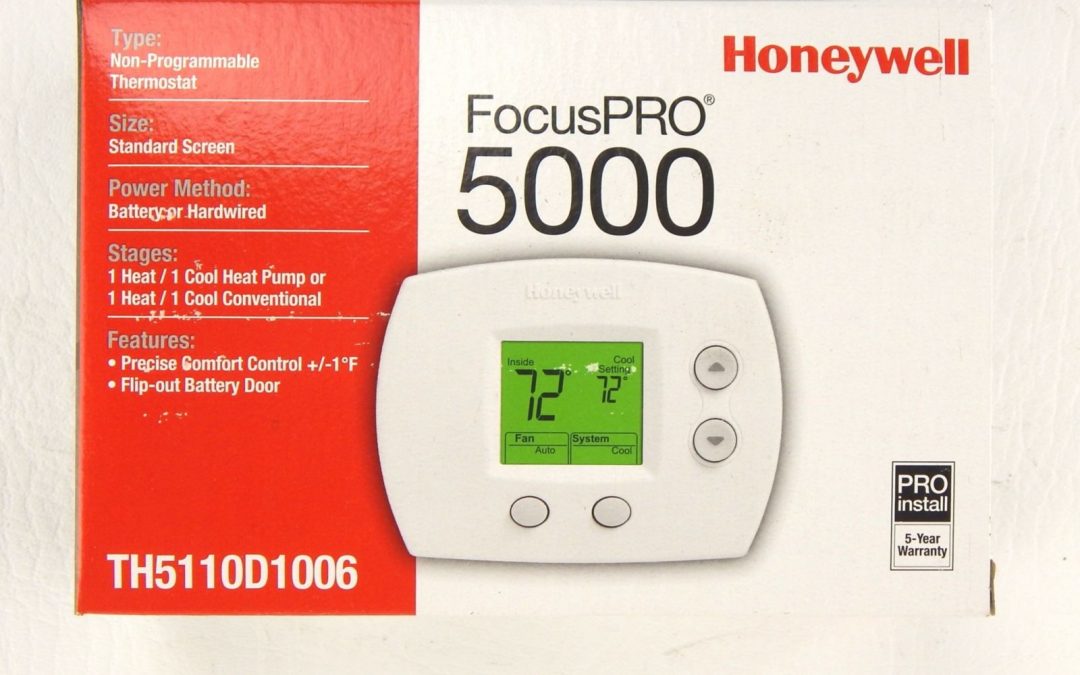

ترموستات برنامه ریزی شده ولتاژ قطب دوگانه TL8230A1003/U

0 از 2 (0٪) داوران این محصول را توصیه می کنند

با استفاده از این ترموستات دارای گواهینامه ENERGYSTAR® می توانید در زمان عدم حضور صرفه جویی کرده و در خانه بودن با برنامه ریزی 7 روزه راحت باشید.

این یک ترموستات هانیول نسبتا مدرن امروزی است. اما پیشینه ای از ترموستات ها را بخوانید….

ترموستات ، دستگاهی برای تشخیص تغییرات دما به منظور ثابت نگه داشتن دمای یک منطقه محصور. در یک سیستم شامل رله ها ، سوپاپ ها ، سوئیچ ها و غیره ، ترموستات با دمای بیش از حد یا پایین آمدن مقدار مورد نظر ، سیگنال هایی تولید می کند ، معمولاً الکتریکی. معمولاً برای كنترل جریان سوخت به مشعل ، جریان الكتریكی به یك واحد گرم كننده یا خنك كننده ، یا یك گاز یا مایع گرم یا خنك شده در منطقه مورد استفاده قرار می گیرد. ترموستات همچنین عنصری در برخی از انواع سیستم های هشدار دهنده تشخیص آتش است.

تنظیم ترموستات مسکونی. یک نوار دو فلزی در داخل دستگاه با تکمیل یا ایجاد اختلال در یک مدار الکتریکی ، به تغییرات دما پاسخ می دهد. در یک اتاق سرد مدار به پایان می رسد ، کوره روشن می شود و دمای هوای اتاق افزایش می یابد. در یک سطح از پیش تعیین شده مدار قطع می شود ، باعث می شود کوره خاموش شود و در نتیجه اجازه می دهد دما کاهش یابد.

ابزار دقیق ، در فن آوری ، توسعه و استفاده از تجهیزات دقیق اندازه گیری. اگرچه اندام های حسی بدن انسان می توانند بسیار حساس و پاسخگو باشند ، اما علم و فناوری مدرن به توسعه ابزارهای اندازه گیری و تحلیلی دقیق تر برای مطالعه ، نظارت یا کنترل انواع پدیده ها متکی است.

برخی از اولین ابزارهای اندازه گیری در نجوم و دریانوردی مورد استفاده قرار گرفتند. کره بازویی ، قدیمی ترین ابزار نجومی شناخته شده ، اساساً از یک کره آسمانی اسکلتی تشکیل شده است که حلقه های آن نشان دهنده دایره های بزرگ آسمان است. کره زرهی در چین باستان شناخته شده بود. یونانیان باستان نیز با آن آشنا بودند و آن را برای تولید اسطرلاب اصلاح می کردند ، که می تواند زمان یا طول شبانه روز و همچنین اندازه گیری ارتفاع خورشیدی و قمری را تولید کند. قطب نما ، اولین ابزار جهت یابی است که اشاره ای به ستاره ها ندارد ، پیشرفت چشمگیری در ابزار دقیق در قرن یازدهم بود. این تلسکوپ ، ابزار نجومی اولیه ، در حدود 1608 توسط هانس لیپرشی اپتیک هلندی اختراع شد و اولین بار توسط گالیله به طور گسترده ای مورد استفاده قرار گرفت.

ابزار دقیق شامل توابع اندازه گیری و کنترل است. سیستم کنترل ابزاری اولیه ، کوره ترموستاتیکی بود که توسط مخترع هلندی ، كورنلیوس دربل (1534-1634) ساخته شد ، كه در آن دماسنج درجه حرارت كوره را توسط یك سیستم میله و اهرم كنترل می كرد. دستگاههایی برای اندازه گیری و تنظیم فشار بخار درون دیگ بخار تقریباً در همان زمان ظاهر شدند. در سال 1788 اسکاتلندی جیمز وات فرماندار گریز از مرکز را اختراع کرد تا سرعت یک موتور بخار را با سرعت از پیش تعیین شده حفظ کند.

ابزار دقیق در انقلاب صنعتی قرن 18 و 19 ، به ویژه در زمینه های اندازه گیری ابعاد ، اندازه گیری الکتریکی و تجزیه و تحلیل فیزیکی ، با سرعت بالایی توسعه یافت. فرایندهای تولید زمان نیاز به ابزارهایی داشتند که بتوانند استانداردهای جدیدی از دقت خطی را بدست آورند ، که تا حدی توسط میکرومتر پیچ انجام می شود ، مدل های خاص آن می توانند به دقت 0.000025 میلی متر (0.000001 اینچ) برسند. کاربرد صنعتی برق برای اندازه گیری جریان ، ولتاژ و مقاومت به ابزار مورد نیاز نیاز دارد. روشهای تحلیلی ، با استفاده از ابزارهایی مانند میکروسکوپ و طیف سنجی ، اهمیت بیشتری پیدا کردند. ابزار دوم ، که با توجه به طول موج ، تابش نوری که توسط مواد رشته ای ارائه می شود را تجزیه و تحلیل می کند ، شروع به استفاده برای شناسایی ترکیب مواد شیمیایی و ستاره ها کرد.

در قرن 20 رشد صنعت مدرن ، ورود رایانه و ظهور اکتشافات فضا باعث توسعه بیشتر ابزار دقیق ، به ویژه دستگاه های الکترونیکی شد. غالباً از مبدل ، ابزاری که انرژی را از شکلی به شکل دیگر تغییر می دهد (مانند فوتوسل ، ترموکوپل یا میکروفون) برای تبدیل نمونه ای از انرژی که به تکانه های الکتریکی اندازه گیری می شود ، استفاده می شود که به راحتی پردازش و ذخیره می شوند. معرفی رایانه الکترونیکی در دهه 1950 ، با ظرفیت فراوانی که برای پردازش و ذخیره اطلاعات دارد ، عملا انقلابی در روشهای ابزار دقیق ایجاد کرد ، زیرا امکان مقایسه و تجزیه و تحلیل همزمان مقادیر زیادی از اطلاعات را فراهم کرد. تقریباً در همان زمان ، سیستم های بازخورد کامل شدند که در آن داده های ابزار نظارت بر مراحل یک فرآیند بلافاصله ارزیابی می شوند و برای تنظیم پارامترهای موثر بر روند استفاده می شوند. سیستم های بازخورد برای عملکرد فرآیندهای خودکار بسیار مهم هستند.

بیشتر فرآیندهای تولید برای نظارت بر خصوصیات شیمیایی ، فیزیکی و محیطی و همچنین عملکرد خطوط تولید به ابزار دقیق متکی هستند. ابزارهایی برای کنترل خواص شیمیایی شامل انکسار سنج ، آنالیز کننده های مادون قرمز ، کروماتوگراف ها و حسگرهای pH هستند. انکسار سنج خمش یک پرتو نور را هنگام عبور از یک ماده به ماده دیگر اندازه گیری می کند. برای مثال ، برای تعیین ترکیب محلولهای قند یا غلظت رب گوجه فرنگی در سس گوجه فرنگی ، از این ابزارها استفاده می شود. آنالایزرهای مادون قرمز می توانند مواد را با طول موج و مقدار تابش مادون قرمز که از خود ساطع می کنند یا منعکس می کنند ، شناسایی کنند. کروماتوگرافی ، یک روش حساس و سریع تجزیه و تحلیل شیمیایی است که در نمونه های بسیار ریز ماده استفاده می شود ، به نرخ های مختلفی که یک ماده انواع مختلفی از مولکول ها را جذب می کند ، متکی است. اسیدیته یا قلیایی بودن محلول را می توان با حسگرهای pH اندازه گیری کرد.

از ابزارها همچنین برای اندازه گیری خصوصیات فیزیکی یک ماده مانند کدورت آن ، یا میزان ذرات معلق در محلول استفاده می شود. فرآیندهای تصفیه آب و تصفیه روغن توسط یک توربیمتر کنترل می شود که اندازه گیری میزان جذب نور یک طول موج خاص توسط یک محلول است. چگالی یک ماده مایع توسط هیدرومتر تعیین می شود ، که شناوری یک شی با حجم شناخته شده غوطه ور در مایع را اندازه گیری می کند. میزان جریان یک ماده توسط یک متر سنج توربین اندازه گیری می شود ، که در آن چرخش های یک توربین چرخان آزادانه غوطه ور در یک مایع اندازه گیری می شود ، در حالی که ویسکوزیته یک مایع توسط تعدادی از تکنیک ها اندازه گیری می شود ، از جمله مقدار نوسانات از یک تیغه فولادی.

ابزارهای مورد استفاده در پزشکی و تحقیقات زیست پزشکی به همان اندازه که در صنعت استفاده می شود متنوع است. ابزار پزشکی نسبتاً ساده دما ، فشار خون (فشار سنج) یا ظرفیت ریه (اسپیرومتر) را اندازه گیری می کند. ابزارهای پیچیده تر شامل دستگاه های اشعه ایکس و الکتروانسفالوگرافی و الکتروکاردیوگرافی آشنا هستند که به ترتیب سیگنال های الکتریکی تولید شده توسط مغز و قلب را تشخیص می دهند. دو مورد از پیچیده ترین ابزار پزشکی که اکنون مورد استفاده قرار می گیرند ، اسکنر CAT (توموگرافی محوری کامپیوتری) و NMR (تشدید مغناطیسی هسته ای) است که می تواند اعضای بدن را به صورت سه بعدی تجسم کند. تجزیه و تحلیل نمونه های بافتی با استفاده از روش های بسیار پیچیده تجزیه و تحلیل شیمیایی نیز در تحقیقات زیست پزشکی مهم است.

از دستگاه های جوجه کشی طیور برای گرم نگه داشتن تخمهای بارور شده مرغ تا زمانی که آماده جوجه ریزی شوند استفاده می شود. اینها قدیمی ترین نوع دستگاه جوجه کشی هستند. اتاقهایی که توسط آتش گرم می شدند توسط مصریان باستان و چینی ها برای تخم مرغ استفاده می کردند و بعداً دستگاههای جوجه کشی از لامپهای نفت سفید برای گرم کردن هوا یا آب در مجاورت تخمها استفاده می کردند. دستگاه های جوجه کشی مدرن اتاق هایی هستند که با برق گرم می شوند. فن های بزرگ الکتریکی برای حفظ دمای یکنواخت هوا را به گردش در می آورند و تخم ها حداقل هشت بار در روز به طور خودکار چرخانده می شوند. دستگاه های جوجه کشی بزرگتر تجاری ممکن است همزمان 75000 تخم را در خود جای دهند.

از دستگاه های جوجه کشی نوزادان برای ایجاد محیطی گرم برای نوزادان نارس متولد شده و یا سایر نوزادانی که قادر به حفظ دمای طبیعی بدن نیستند استفاده می شود. دستگاه جوجه کشی نوزاد یک جعبه دیواره ای شیشه ای نسبتاً کوچک است که ممکن است دارای سوراخهایی باشد که با دستکش های لاستیکی بلند مجهز شده اند و پرستاران می توانند از طریق آن نوزاد را مراقبت و مراقبت کنند. اکثر دستگاه های جوجه کشی نوزادان مجهز به دستگاه های خاصی هستند که می توانند غلظت اکسیژن داخل دستگاه جوجه کشی را کنترل کنند. این ضروری است زیرا برخی از نوزادان به دلیل بیماری های خاص ممکن است به مقدار اکسیژن بیشتر یا کمتری نیاز داشته باشند. دستگاه های جوجه کشی نوزاد همچنین رطوبت داخل محفظه را تنظیم می کنند.

دستگاه های جوجه کشی باکتریایی برای کنترل رشد باکتری ها یا سایر میکروارگانیسم ها در محیط های مختلف محیطی کنترل شده را فراهم می کنند. آنها محفظه های عایق بندی شده ای هستند که برای حفظ دمای ثابت از نظر دما و دما تنظیم می شوند. هوای گرم بر روی قفسه ها یا قفسه های حاوی ظروف پتری ، فلاسک یا سایر محیط های کشت گردش می یابد. در پزشکی ، چنین دستگاه های جوجه کشی برای شناسایی میکروارگانیسم های بیماریزا از بیماران استفاده می شود. نمونه ای از خون ، خلط ، مخاط یا سایر ترشحات بیمار در محیط کشت داخل دستگاه جوجه کشی قرار می گیرد و پس از تکثیر میکروارگانیسم های موجود در نمونه ، با اطمینان بیشتری می توان آنها را شناسایی کرد. دستگاه های جوجه کشی باکتریایی همچنین در میکروبیولوژی و بیوشیمی ، در صنایع لبنی و سایر صنایع فرآوری مواد غذایی و در تصفیه خانه های آب و فاضلاب استفاده می شود.

در کنترل نظارتی یا بهینه سازی ، رایانه با ظرفیت خارجی یا ثانویه کار می کند و نقاط تنظیم شده در سیستم کنترل نیروگاه اولیه را مستقیماً یا از طریق مداخله دستی تغییر می دهد. به عنوان مثال ، یک فرآیند شیمیایی ممکن است در یک گودال اتفاق بیفتد که دمای آن با تنظیم ترموستات تنظیم می شود. به دلایل مختلف ، سیستم کنترل نظارتی ممکن است برای تنظیم مجدد ترموستات در سطح دیگری مداخله کند. بنابراین وظیفه کنترل نظارتی “اصلاح” کارخانه است ، در نتیجه هزینه ها کاهش می یابد یا تولید افزایش می یابد. اگرچه پتانسیل کلی برای دستیابی به کنترل نظارت به شدت محدود است ، اما سو mal عملکرد کامپیوتر نمی تواند بر گیاه تأثیر منفی بگذارد.

در کنترل دیجیتال مستقیم ، یک رایانه دیجیتال منفرد جایگزین گروهی از کنترل کننده های آنالوگ تک حلقه می شود. توانایی محاسباتی بیشتر آن جایگزینی را ممکن می کند و همچنین اجازه می دهد تا از تکنیک های کنترل پیشرفته پیچیده تری استفاده کنید.

کنترل سلسله مراتبی تلاش می کند تا کامپیوترها را به طور همزمان در همه شرایط کنترل کارخانه اعمال کند. به همین ترتیب ، به پیشرفته ترین رایانه ها و پیشرفته ترین دستگاه های کنترل خودکار برای ادغام عملکرد نیروگاه در هر سطح از تصمیم مدیریت عالی تا حرکت شیر نیاز دارد.

مزیت ارائه شده توسط رایانه دیجیتال نسبت به سیستم کنترل معمولی که قبلاً توضیح داده شد ، و هزینه آن برابر است ، این است که کامپیوتر می تواند به راحتی برنامه ریزی شود تا طیف گسترده ای از کارهای جداگانه را انجام دهد. علاوه بر این ، تغییر برنامه نسبتاً آسان است ، بنابراین اگر ماهیت تغییر روند یا سیستم پیشنهادی قبلی برای کار پیشنهادی ناکافی باشد ، انجام یک برنامه جدید یا اصلاح شده انجام می شود. با رایانه های دیجیتال ، این کار معمولاً بدون تغییر در تجهیزات فیزیکی سیستم کنترل امکان پذیر است. برای حالت کنترل معمولی ، برای دستیابی به عملکردهای جدید یا پیاده سازی های جدید آنها ، برخی از دستگاه های سخت افزاری فیزیکی سیستم کنترل باید جایگزین شوند.

سیستم های کنترل به یکی از اجزای اصلی اتوماسیون خطوط تولید در کارخانه های مدرن تبدیل شده اند. اتوماسیون در اواخر دهه 1940 با توسعه ماشین انتقال ، دستگاهی مکانیکی برای جابجایی و موقعیت یابی اجسام بزرگ در یک خط تولید (به عنوان مثال ، بلوک های موتور اتومبیل نیمه تمام) آغاز شد. همانطور که در بالا توضیح داده شد ، این ماشینهای اولیه فاقد کنترل بازخورد بودند. در عوض ، برای هرگونه تنظیم نهایی موقعیت یا سایر اقدامات اصلاحی لازم ، مداخله دستی لازم بود. به دلیل اندازه و هزینه زیاد ، اجرای طولانی مدت تولید برای توجیه استفاده از ماشین آلات انتقال ضروری بود.

نیاز به کاهش محتوای بالای کار کالاهای تولیدی ، نیاز به رسیدگی به روند تولید بسیار کمتر ، تمایل به افزایش دقت در تولید ، همراه با نیاز به آزمایشات پیشرفته محصول در حین ساخت ، منجر به توسعه اخیر مانیتورهای تولید رایانه ای ، دستگاه های آزمایش و ربات های تولیدی با کنترل بازخورد. قابلیت برنامه ریزی رایانه دیجیتال برای انجام طیف وسیعی از وظایف همراه با قابلیت تغییر سریع برنامه جدید ، آن را برای این اهداف بسیار ارزشمند کرده است. به همین ترتیب ، نیاز به جبران اثر سایش ابزار و سایر تغییرات در عملیات ماشینکاری اتوماتیک ، ایجاد کنترل بازخورد از موقعیت و سرعت برش ابزار را به جای حرکت مکانیکی مستقیم که قبلاً استفاده می شده ، ایجاب کرده است. باز هم ، نتیجه یک محصول نهایی است که با دقت بیشتری به پایان رسیده است و شانس کمتری برای آسیب رساندن به ابزار یا ماشین تولید دارد.